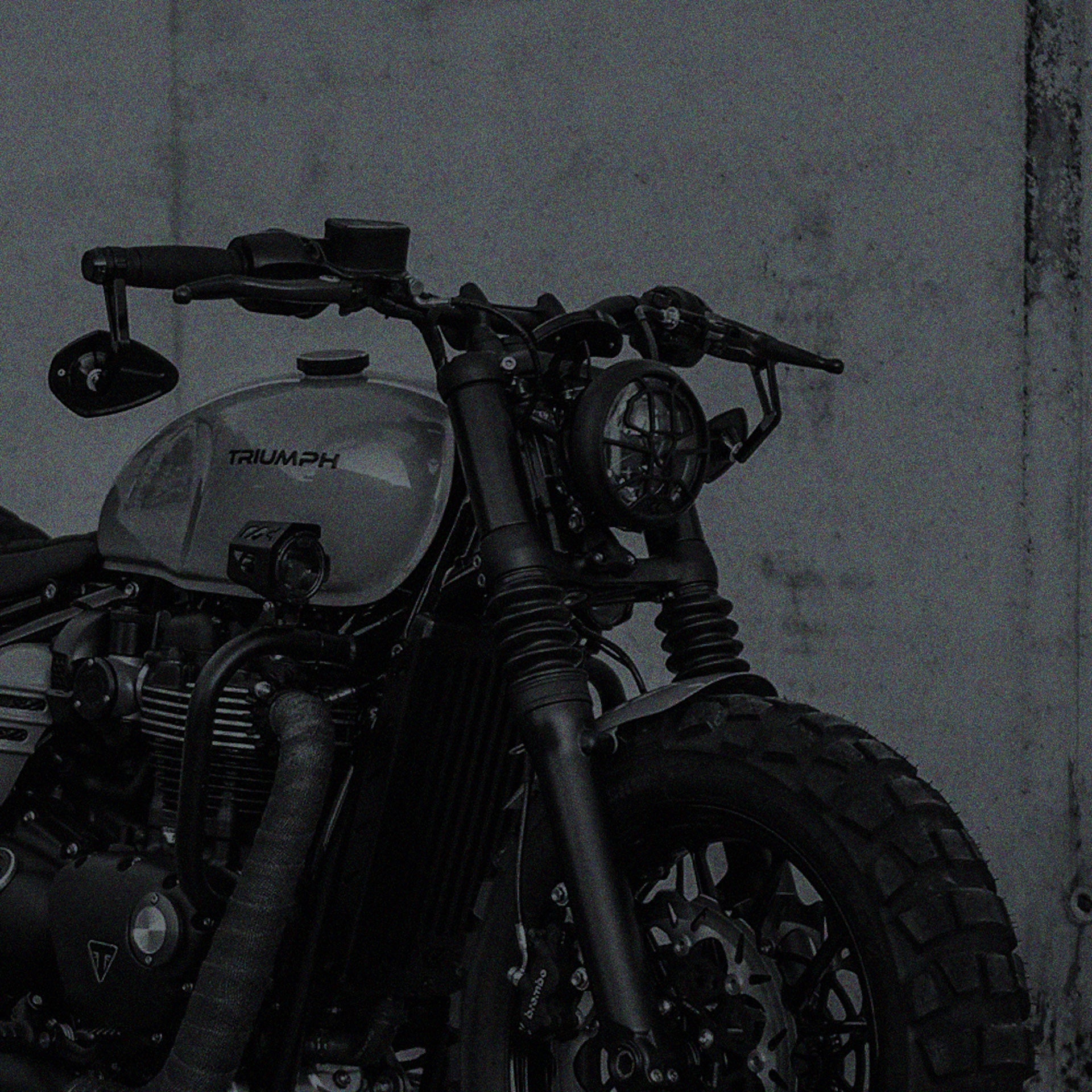

Motorrad-Spiegel aus Berlin

Entdecke die unübertroffene Klarheit eines glaslosen Motorradspiegels aus Aluminium. Der rahmenlose Spiegelkörper fügt sich nahtlos in die Linienführung deines Bikes ein. Wähle aus sechs Formen und vielfältigen Befestigungsmöglichkeiten für deinen individuellen Stil. In Berlin gefertigt für einen unverwechselbaren Look und sichere Fahrt.

Wähle Deine Spiegelform

6 Produkte

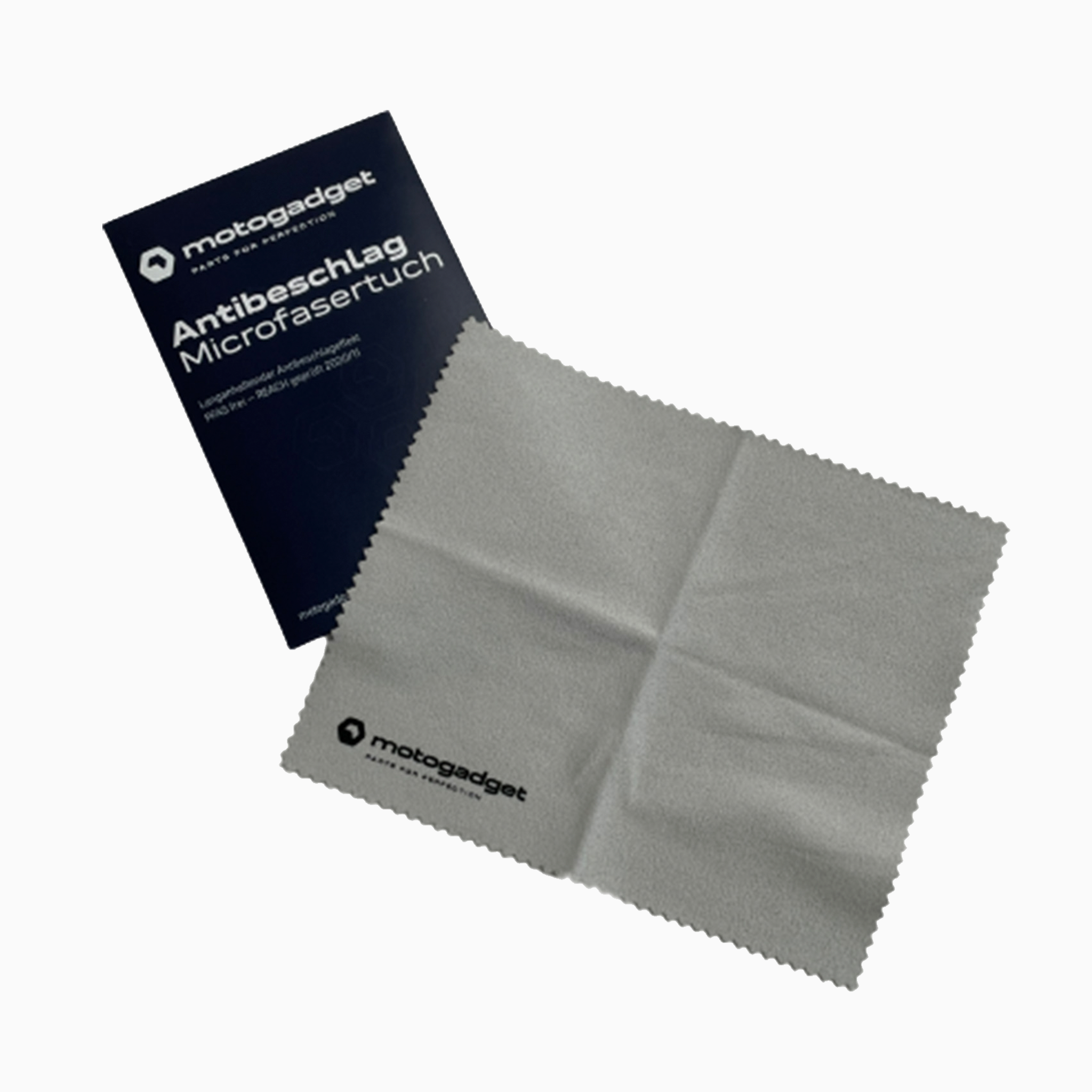

Spiegel Zubehör

6 Produkte

Hochpräzise Spiegel durch ULTRACUT® -Technologie

Um eine spiegelnde Oberfläche zu erzeugen, muss die Rauheit der Fläche auf ein Minimum reduziert werden. Unsere Spiegel erreichen eine extrem glatte Oberfläche, bei der der Höhenunterschied zwischen den höchsten Spitzen und den tiefsten Tälern nur durchschnittlich 2 nm beträgt (0,00002 mm).

Diesen außergewöhnlichen Standard erreichen wir durch den Einsatz der innovativen ULTRACUT® - Technologie.

Diese spanabhebende Bearbeitungsmethode verwendet ultrafeine, monokristalline Diamanten, die präzise Materialschichten abtragen. Die Maschine arbeitet dabei mit berührungsfreien, in Luftkissen gelagerten Spindeln und Achsen, um maximale Stabilität zu gewährleisten.

Selbst kleinste Vibrationen könnten die Qualität der Spiegelfläche beeinträchtigen. Deshalb steht die Bearbeitungsmaschine auf einem tonnenschweren Granitbett, das auf dynamisch geregelten Luftkissen gelagert ist. Diese Luftkissen wiederum sind auf einem speziell entkoppelten Hallenboden installiert, um jegliche Vibrationen von außen zu eliminieren und eine makellose Spiegeloberfläche sicherzustellen.

Innovative Beschichtung der Spiegelfläche

Eine Schutzbeschichtung auf gefrästen Spiegeloberflächen zu entwickeln, die die optischen Eigenschaften nicht beeinträchtigt, stellte uns vor eine große Herausforderung. Nach vier Jahren intensiver Forschung und tausenden Versuchen ist uns zusammen mit dem Fraunhofer IFAM ein Durchbruch gelungen. Wir haben nicht nur den Beschichtungsprozess perfektioniert, sondern auch die dafür erforderlichen Anlagen und Maschinen entwickelt.

Die widerstandsfähige Versiegelung unserer Spiegeloberflächen – beständig gegen UV-Strahlung, Witterungseinflüsse und Abrieb – erfolgt in einem hochpräzisen Plasmaprozess. Hierbei werden die Spiegel in einen Reaktor unter Vakuum gesetzt, in dem ein Plasma gezündet wird. In einem einstündigen Prozess wird eine nur 3 µm dünne, glasartige Polymerschicht, angereichert mit SiO₂-Partikeln, gleichmäßig auf der Spiegeloberfläche abgeschieden.

Dank dieser innovativen Technologie bleiben die optischen Eigenschaften der Spiegel unberührt, während gleichzeitig ein höchst effektiver Schutz gewährleistet ist.

Präzision und Expertise - Made in Germany

Die Herstellung jedes einzelnen Spiegels erfordert 97 präzise Bearbeitungsschritte und dauert 72 Minuten. Dabei werden die Spiegelkörper aus massivem Aluminium mithilfe modernster CNC-Technologie gefertigt. Während des Prozesses werden mehr als 85 % des verwendeten Aluminiums in Späne umgewandelt und anschließend recycelt.

Jeder Schritt in der Produktion wird von hochqualifizierten Fachkräften manuell ausgeführt. Das Einrichten der ultrapräzisen Fräsmaschinen für die Spiegeloberflächen, das CO₂-Trockeneisreinigen vor dem Beschichten und die Überwachung des PE-CVD-Beschichtungsprozesses erfordern jahrelange Erfahrung und tiefes Fachwissen.

Um die höchstmögliche Kontrolle über den Fertigungsprozess und die Produktqualität zu gewährleisten, haben wir uns bewusst für eine Produktion in Berlin entschieden. Hier kombinieren wir technologische Innovation mit der Expertise unseres Teams, um Spiegel von höchster Präzision und Qualität herzustellen.